汽车发罩建模设计要求深度解析及规范性建模注意事项(发动机外罩壳)

汽车发罩设计标准规定了发罩设计的工作内容、技术条件与质量控制要求、设计规则与要求。该文是汽车设计工匠作者结合多年工作经验总成出来的标准和规范类文章,实用性和操作性很强。

一、汽车发罩设计术语和定义

1、发罩开启角度半锁状态

发罩拉索开启时,发罩锁将发罩顶起时发罩与前保险杠之间的夹角。

2、发罩支撑角度

发罩由发罩撑杆撑起时,发罩与前保险杠之间的夹角。

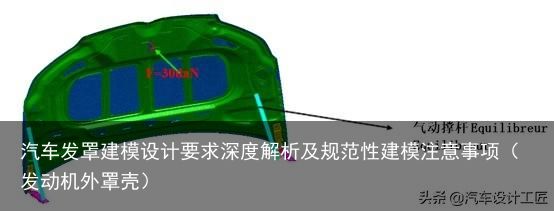

汽车发罩撑杆

3、汽车发罩开启最大角度

汽车发罩开启到最大时,汽车发罩与前保险杠之间的夹角。

二、汽车发罩设计输入及输出

输入条件

存在形式

1、光顺的发罩外板外表面数模

2、汽车发罩内板及加强板点云

3、外表面品质基准书文件

4、汽车主断面

5、 汽车发罩焊点文件

6、汽车发罩孔位描述文件

三、汽车发罩设计内容

1、 拆解样车,扫描点云。

2、做初步汽车主断面、发罩零件逆向建模、发罩附件逆向建模。

3、外表面替换为A-CLASS,更新主断面。

4、做发罩的运动校核。

5、发罩初步数模。

6、发罩数模。

四、汽车发罩设计技术条件及质量控制要求

1、要根据确定方案进行设计

2、数模分层符合公司标准(UG)

3、明细表中的件号要与数模对应

4、电子文档命名、版本控制要符合规范

5、零部件的坐标系要统一(模型一律采用整车坐标系)

6、料厚正确,与明细表一致

7、对钣金件检查有无孔位线,孔位线用虚立体十字线表达,孔径面上的十字线要单边长出孔径5毫米,法线长15毫米8、对钣金件检查有无定位柱,定位柱长度40以片体为中心横截面两边各20,直径与定位孔一致

9、数模的焊接面和配合面是否为offset面

10、冲压方向是否合理

11、拉延最大相对深度是否合理

12、工艺缺口是否合理

13、拉延圆角是否合理

14、孔边距是否合理(≥3-5MM),孔间距是否合理(≥2MM),孔边距R距离是否合理(≥2MM)

15、焊接边宽度是否合理,原则上不小于12毫米

16、焊点间距是否合理,一般为15--50MM

17、板材层数及料厚比是否合理

18、检查数模是否存在负角

19、检查孔的设计是否合理

20、数模包含的信息是否全面,其中应包括未倒角的数模以及料厚线、孔位线、焊点

21、焊接关系是否与主断面符合

22、密封结构是否与主断面符合

23、断面结构是否与主断面符合

24、外表面符合性检查

25、结构符合焊接工艺性

26、焊接总成焊点分布合理

27、凸焊螺母、凸焊螺栓工艺可行性

28、安装孔孔位与硬点报告的符合性检查

29、凸焊螺母和螺栓底孔孔径满足企业要求,凸焊螺母底孔孔径比螺母规格(公称直径)大1mm,凸焊螺栓底孔孔径比螺栓公称直径大0.5mm

30、装配密集断面检查,干涉量不得大于0.1mm,安装关系正确,间隙正确

31、运动干涉和运动间隙检查满足要求(油箱口≥1.5MM,其他开闭件≥2.0MM)

32、过孔满足过孔规定:逆向时,过孔按照样车设计;新设计时,过孔直径在安装孔的直径基础上逐层加大2mm或3mm

33、涂装工艺孔及切口的设计及分布是否合理

34、NC数模应包含实体数模和片体数模

35、数模是否与平台化一览表状态一致

36、安装断面检查无误

37、重要零部件间隙检查无误

五、汽车发罩设计设计指导书(以CATIA软件为例)

1、操作步骤:

1.1、发罩零件点云拟合面

1.2、点云拟合的面剪切

1.3、将密封条断面摆放到三维状态,用扫掠的方法建密封条数模

1.4、配合搭接边

1.5、倒角

2、输入要求

2.1发罩孔位信息齐全。

2.2 发罩零件点云坐标是在整车坐标系下。

2.3车身焊接分级明细表正确。

2.4车身明细表正确。

3输出要求

3.1 发罩明细表要符合车身明细表的编写要求。

3.2 数模符合本公司数模管理规定。

六、汽车发罩设计要求

1、 发罩整体设计部分

1.1、发罩外表面不应有负角,除包边和局部整形外,理论上都必须有良好的冲压工艺性,提高生产速度,降低生产成本,延长模具使用寿命。

1.2、 发罩边缘要光顺,与其他件间隙要均匀。既要达到美观的目的,又必须保证强度等结构及开启关闭的可能。

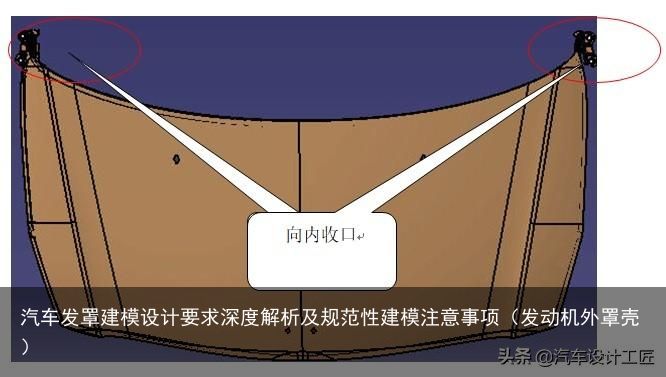

1.3、铰链为非四连杆结构时,发罩后端两侧需设计成向内收口。否则打开时会与车身件干涉。如下图:

1.4、发罩在内板中部位置有折弯特征,我们称它为压馈筋,主要用途在于碰撞时保证舱盖在该处折弯变形吸能,保护乘客。

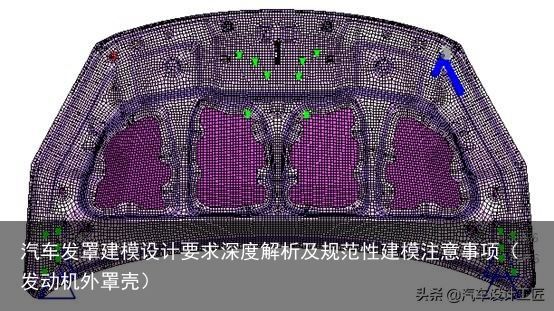

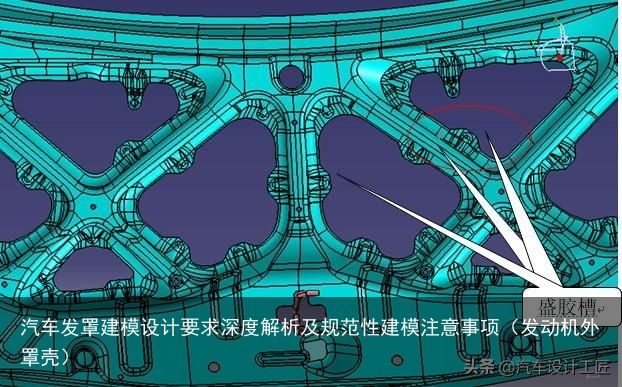

1.5、发罩内板同外板连接方式,除周边的包边外,为了加大大面积覆盖件的强度,内板和外板之间还均匀分布涂胶点,涂胶处需设计凹陷的特征,称为盛胶槽。如图:

1.6、发罩在被支撑状态时高度和角度应满足国家标准;将发罩打开至预定的角度(一般为90º左右),它不应与前风窗玻璃接触,且最小应保证约为10mm的间距

1.7、发罩同前舱件(横梁)间需设有对称的一组或两组缓冲结构,如橡胶缓冲垫,用以减少路面、开闭时激励引起的震动。发罩为运动件,因此在其开关时都应留有缓冲行程,加有缓冲垫,而且与其他件的间隙一般保持在5~8mm的距离。

1.8、由于发罩的原始状态和最大开度的关系,无论是撑杆、铰链还是空气弹簧,它们所起到的都是支撑力的作用。

1.9、由于发罩中附件比较少,而且不需要过程限位,所以在设计和校核的过程中只需要校核发罩在运动过程中不要与周边零部件干涉。

1.10、发罩上都应设计有漏液孔,在避免涂装线上电泳水和雨水的沉积。

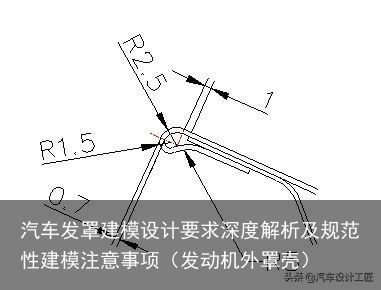

1.11、 发罩的包边一般为8~12mm,内板切边到外板内圆角距离保持L=1+t/2;其中t为内板料厚,R为包边内圆半径,在拐角处必须设计切口,包边3~5mm,切口角度大于135º。

1.12、 发罩后部靠前挡风玻璃处的包边形式为球头包边形式,一是为了减少因材料的堆积而影响表面质量问题,二是为了在装拆和维修过程中,人手不至于卡进。(具体标准参考《轿车外部凸出物》GB11566-1995) 如下图:

1.13、 发罩属于运动件,必须进行运动分析校核,考察轿车发动机舱盖在开启过程中与翼子板及通风盖板的最小距离,最终校核结果应不能出现干涉,且满足设计要求。

1.14、 发罩的开启应做人机工程校核,即在半锁状态的开启角度应为2~3°,且保证人手能伸进;发罩的最大开启角度应比支撑角度大5~10°,便于撑杆的支撑,发罩的最大开启角度靠铰链限位;发罩处于支撑角度时,其最大高度与地面的距离保证在1.5~1.8m范围内。